Raffinierungsprozess für Speiseöl: Entschleimung mit Wasser

Produktbeschreibung

Der Entschleimungsprozess in Ölraffinierungsanlagen dient der Entfernung von Gummiverunreinigungen im Rohöl durch physikalische oder chemische Methoden und ist die erste Stufe im Ölraffinierungs-/Reinigungsprozess. Nach der Schneckenpressung und Lösungsmittelextraktion aus Ölsaaten enthält das Rohöl hauptsächlich Triglyceride und wenige Nicht-Triglyceride. Die Nicht-Triglycerid-Zusammensetzung, einschließlich Phospholipiden, Proteinen, Phlegmatikum und Zucker, würde mit Triglyceriden unter Bildung von Kolloid reagieren, was als Zahnfleischverunreinigungen bekannt ist.

Die Gummiverunreinigungen beeinträchtigen nicht nur die Stabilität des Öls, sondern beeinflussen auch den Prozesseffekt der Ölraffinierung und Tiefenverarbeitung. Beispielsweise kann nicht entschleimtes Öl im alkalischen Raffinierungsprozess leicht ein emulgiertes Öl bilden, wodurch sich die Betriebsschwierigkeiten, Ölraffinierungsverluste und der Verbrauch von Hilfsstoffen erhöhen. Im Entfärbungsprozess erhöht nicht entschleimtes Öl den Adsorptionsmittelverbrauch und verringert die Wirksamkeit der Entfärbung. Daher ist die Entfernung von Gummi als erster Schritt im Ölraffinierungsprozess vor der Ölentsäuerung, Ölentfärbung und Öldesodorierung erforderlich.

Zu den spezifischen Entschleimungsmethoden gehören die hydratisierte Entschleimung (Entschleimung mit Wasser), die Entschleimung durch Säureraffinierung, die Alkaliraffinierungsmethode, die Adsorptionsmethode, die Elektropolymerisation und die thermische Polymerisationsmethode. Bei der Raffinierung von Speiseölen ist die hydratisierte Entschleimung die am häufigsten verwendete Methode. Dabei können die hydratisierbaren Phospholipide und einige nicht hydratisierte Phospholipide extrahiert werden, während die verbleibenden nicht hydratisierten Phospholipide durch Säureraffinierung und Entschleimung entfernt werden müssen.

1. Funktionsprinzip der hydratisierten Entschleimung (Wasser-Entschleimung)

Das Rohöl aus dem Lösungsmittelextraktionsprozess enthält wasserlösliche Bestandteile, hauptsächlich bestehend aus Phospholipiden, die aus dem Öl entfernt werden müssen, um während des Öltransports und der Langzeitlagerung minimale Ausfällungen und Ablagerungen zu ermöglichen. Die Zahnfleischverunreinigungen wie Phospholipide haben die Eigenschaft, hydrophil zu sein. Zunächst können Sie das heiße Rohöl umrühren und eine bestimmte Menge heißes Wasser oder eine wässrige Elektrolytlösung wie Salz und Phosphorsäure hinzufügen. Nach einer bestimmten Reaktionszeit würden die Gummiverunreinigungen kondensiert, abgeklungen und aus dem Öl entfernt werden. Bei der hydratisierten Entschleimung handelt es sich bei den Verunreinigungen hauptsächlich um Phospholipide sowie einige Proteine, Glyceryldiglyceride und Schleimstoffe. Darüber hinaus könnten die extrahierten Gummis zu Lecithin für Lebensmittel, Tierfutter oder für technische Zwecke verarbeitet werden.

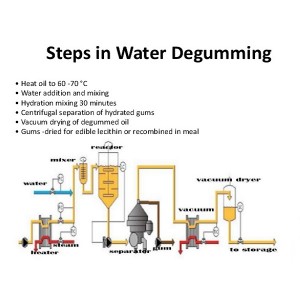

2. Der Prozess der hydratisierten Entschleimung (Wasser-Entschleimung)

Bei der Wasserentschleimung wird dem Rohöl Wasser zugesetzt, die wasserlöslichen Bestandteile werden hydratisiert und anschließend durch Zentrifugalabscheidung größtenteils entfernt. Die leichte Phase nach der Zentrifugaltrennung ist das entschleimte Rohöl, und die schwere Phase nach der Zentrifugaltrennung ist eine Kombination aus Wasser, wasserlöslichen Bestandteilen und mitgerissenem Öl, die zusammen als „Gummi“ bezeichnet werden. Das entschleimte Rohöl wird getrocknet und gekühlt, bevor es zur Lagerung geschickt wird. Das Zahnfleisch wird wieder auf die Mahlzeit gepumpt.

In Ölraffinierungsanlagen kann die hydratisierte Entschleimungsmaschine zusammen mit einer Ölentsäuerungsmaschine, einer Entfärbungsmaschine und einer Desodorierungsmaschine betrieben werden, und diese Maschinen bilden die Zusammensetzung der Ölreinigungsproduktionslinie. Die Reinigungslinie wird in intermittierende Typen, halbkontinuierliche Typen und vollständig kontinuierliche Typen eingeteilt. Der Kunde kann den Typ entsprechend seiner erforderlichen Produktionskapazität wählen: Die Fabrik mit einer Produktionskapazität von 1–10 t pro Tag eignet sich für den Einsatz intermittierender Geräte, die Fabrik mit 20–50 t pro Tag eignet sich für den Einsatz halbkontinuierlicher Geräte zur Produktion Mehr als 50 t pro Tag eignen sich für den Einsatz vollkontinuierlicher Geräte. Der am häufigsten verwendete Typ ist die intermittierende Produktionslinie zur hydratisierten Entschleimung.

Technischer Parameter

Die Hauptfaktoren der hydratisierten Entschleimung (Wasser-Entschleimung)

3.1 Volumen des hinzugefügten Wassers

(1) Auswirkung von zugesetztem Wasser auf die Flockung: Eine angemessene Menge Wasser kann eine stabile mehrschichtige Liposomenstruktur bilden. Zu wenig Wasser führt zu unvollständiger Hydratation und schlechter kolloidaler Ausflockung; Überschüssiges Wasser neigt zur Bildung einer Wasser-Öl-Emulgierung, die es schwierig macht, Verunreinigungen vom Öl zu trennen.

(2) Die Beziehung zwischen dem hinzugefügten Wassergehalt (W) und dem Leimgehalt (G) bei unterschiedlichen Betriebstemperaturen:

| Hydratation bei niedriger Temperatur (20–30 ℃) | W=(0.5~1)G |

| Flüssigkeitszufuhr bei mittlerer Temperatur (60~65℃) | W=(2~3)G |

| Hochtemperatur-Hydratation (85~95℃) | W=(3~3,5)G |

(3) Probentest: Die geeignete Menge an zugesetztem Wasser kann durch einen Probentest bestimmt werden.

3.2 Betriebstemperatur

Die Betriebstemperatur entspricht im Allgemeinen der kritischen Temperatur (für eine bessere Flockung kann die Betriebstemperatur etwas höher als die kritische Temperatur sein). Und die Betriebstemperatur beeinflusst die Menge des hinzugefügten Wassers, wenn die Temperatur hoch ist, die Wassermenge groß ist, andernfalls ist sie klein.

3.3 Intensität der Hydratationsmischung und Reaktionszeit

(1) Inhomogene Hydratation: Gummiflockung ist eine heterogene Reaktion an der Wechselwirkungsschnittstelle. Um einen stabilen Öl-Wasser-Emulsionszustand zu bilden, kann durch mechanisches Mischen der Mischung die Tröpfchen vollständig dispergiert werden. Das mechanische Mischen muss insbesondere dann intensiviert werden, wenn die Menge des zugesetzten Wassers groß und die Temperatur niedrig ist.

(2) Intensität der Hydratationsmischung: Beim Mischen von Öl mit Wasser beträgt die Rührgeschwindigkeit 60 U/min. Während der Flockungsbildung beträgt die Rührgeschwindigkeit 30 U/min. Die Reaktionszeit des Hydratationsmischens beträgt etwa 30 Minuten.

3.4 Elektrolyte

(1) Verschiedene Elektrolyte: Salz, Alaun, Natriumsilikat, Phosphorsäure, Zitronensäure und verdünnte Natronlauge.

(2) Die Hauptfunktion des Elektrolyten:

A. Elektrolyte können einen Teil der elektrischen Ladung kolloidaler Partikel neutralisieren und die Sedimentation der kolloidalen Partikel fördern.

B. Um die nicht hydratisierten Phospholipide in hydratisierte Phospholipide umzuwandeln.

C. Alaun: Flockungshilfsmittel. Alaun kann Pigmente im Öl absorbieren.

D. Zur Chelatbildung mit Metallionen und deren Entfernung.

e. Um die kolloidale Flockung näher zu fördern und den Ölgehalt der Flocken zu reduzieren.

3.5 Andere Faktoren

(1) Gleichmäßigkeit des Öls: Vor der Hydratisierung sollte das Rohöl vollständig gerührt werden, damit das Kolloid gleichmäßig verteilt werden kann.

(2) Temperatur des zugesetzten Wassers: Bei der Hydratation sollte die Temperatur des zugegebenen Wassers gleich oder geringfügig höher als die Öltemperatur sein.

(3) Wasserqualität hinzugefügt

(4) Betriebsstabilität

Im Allgemeinen hängen die technischen Parameter des Entschleimungsprozesses von der Qualität des Öls ab, und die Parameter verschiedener Öle im Entschleimungsprozess sind unterschiedlich. Wenn Sie Interesse an der Ölraffinierung haben, kontaktieren Sie uns bitte mit Ihren Fragen oder Ideen. Wir werden unsere professionellen Ingenieure damit beauftragen, für Sie eine geeignete Ölleitung anzupassen, die mit der entsprechenden Ölraffinierungsausrüstung ausgestattet ist.