Bei der Heißlufttrocknung und der Niedertemperaturtrocknung (auch Umgebungstrocknung oder In-Store-Trocknung genannt) kommen zwei grundsätzlich unterschiedliche Trocknungsprinzipien zum Einsatz. Beide haben ihre eigenen Vor- und Nachteile und werden manchmal in Kombination verwendet, z. B. in zweistufigen Trocknungssystemen.

Bei der Heißlufttrocknung werden hohe Temperaturen für eine schnelle Trocknung eingesetzt und der Trocknungsprozess wird beendet, wenn der durchschnittliche Feuchtigkeitsgehalt (MC) den gewünschten End-MC erreicht.

Bei der Niedertemperaturtrocknung besteht das Ziel darin, die relative Luftfeuchtigkeit (RH) und nicht die Temperatur der Trocknungsluft so zu steuern, dass alle Getreideschichten im Tiefbett einen Gleichgewichtsfeuchtigkeitsgehalt (EMC) erreichen.

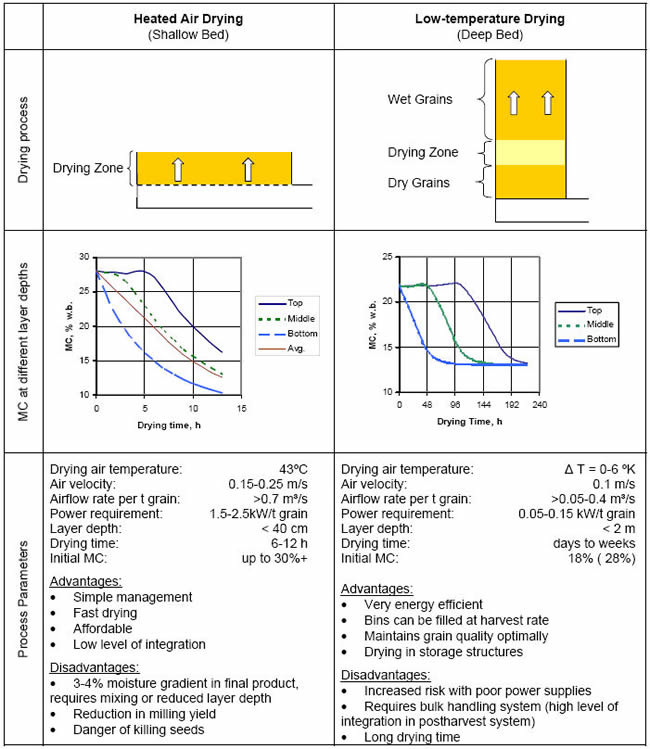

Die folgende Tabelle zeigt die wesentlichen Unterschiede:

Bei Festbett-Chargentrocknern mit beheizter Luft tritt die heiße Trocknungsluft am Einlass in die Kornmasse ein, bewegt sich durch das Korn, nimmt dabei Wasser auf und verlässt die Kornmasse am Auslass. Das Korn trocknet am Einlass schneller, da dort die Trocknungsluft die höchste Wasseraufnahmekapazität aufweist. Aufgrund des flachen Betts und der relativ hohen Luftströmungsraten erfolgt die Trocknung in allen Schichten der Kornmasse, jedoch am schnellsten am Einlass und am langsamsten am Auslass (siehe Trocknungskurven in der Tabelle).

Dadurch entsteht ein Feuchtigkeitsgradient, der auch am Ende der Trocknung noch vorhanden ist. Der Trocknungsprozess wird beendet, wenn der durchschnittliche Feuchtigkeitsgehalt des Getreides (Probenentnahme am Trocknungslufteinlass und Trocknungsluftauslass) dem gewünschten Endfeuchtigkeitsgehalt entspricht. Wenn das Getreide entladen und in Säcke abgefüllt wird, kommt es zu einem Gleichgewicht zwischen den einzelnen Körnern, was bedeutet, dass feuchtere Körner Wasser abgeben, das von den trockeneren Körnern absorbiert wird, so dass nach einiger Zeit alle Körner den gleichen MC haben.

Durch die erneute Befeuchtung der Trocknerkörner kommt es jedoch zu Rissen, die dazu führen, dass die Körner beim Mahlvorgang brechen. Dies erklärt, warum die Mahl- und Reisausbeute von in Festbett-Chargentrocknern getrockneten Körnern nicht optimal ist. Eine Möglichkeit, den Feuchtigkeitsgradienten beim Trocknen zu minimieren, besteht darin, die Körner im Trockenbehälter zu mischen, nachdem etwa 60–80 % der Trocknungszeit vergangen sind.

Bei der Niedertemperaturtrocknung besteht das Ziel des Trocknermanagements darin, die RH der Trocknungsluft auf der relativen Gleichgewichtsfeuchtigkeit (ERH) zu halten, die dem gewünschten Endfeuchtigkeitsgehalt des Getreides oder dem Gleichgewichtsfeuchtigkeitsgehalt (EMC) entspricht. Der Einfluss der Temperatur ist im Vergleich zur relativen Luftfeuchtigkeit minimal (Tabelle 2).

Wenn beispielsweise eine endgültige MC von 14 % gewünscht wird, sollte eine relative Luftfeuchtigkeit der Trocknungsluft von etwa 75 % angestrebt werden. In der Praxis kann die Umgebungsluft in der Trockenzeit tagsüber genutzt werden. Nachts und während der Regenzeit reicht eine leichte Vorwärmung der Umgebungsluft um 3–6 °K aus, um die relative Luftfeuchtigkeit auf ein angemessenes Niveau zu senken

Die Trocknungsluft tritt am Einlass in die Kornmasse ein und trocknet die nassen Körner, während sie sich durch die Kornmasse bewegt, bis die Luft gesättigt ist. Beim Aufsaugen des Wassers kühlt sich die Luft um einige Grad ab. Auf ihrem weiteren Weg durch die Kornmasse kann die Luft kein weiteres Wasser mehr aufnehmen, da sie bereits gesättigt ist. Sie nimmt jedoch die durch Atmung, Insekten und Pilzbefall entstehende Wärme auf und verhindert so eine Erwärmung des noch feuchten Kornteils. Es entsteht eine Trocknungsfront von mehreren Zentimetern Tiefe, die sich langsam in Richtung Auslass bewegt und getrocknetes Getreide zurücklässt. Nachdem die Trocknungsfront die Getreidemasse verlassen hat, ist der Trocknungsprozess abgeschlossen. Abhängig vom anfänglichen Feuchtigkeitsgehalt, der Luftströmungsrate, der Kornschütttiefe und den Eigenschaften der Trocknungsluft kann dies zwischen 5 Tagen und mehreren Wochen dauern.

Der Trocknungsprozess bei niedriger Temperatur ist sehr schonend und sorgt für eine hervorragende Qualität bei gleichzeitig hohen Keimraten. Da mit sehr geringen Luftgeschwindigkeiten (0,1 m/s) gearbeitet wird und eine Vorwärmung der Trocknungsluft nicht immer erforderlich ist, ist der spezifische Energiebedarf unter allen Trocknungssystemen am geringsten. Als zweite Trocknungsstufe wird für Reis mit einem MC von nicht mehr als 18 % normalerweise die Niedertemperaturtrocknung empfohlen. Untersuchungen am IRRI haben gezeigt, dass bei sorgfältigem Trocknermanagement selbst frisch geerntetes Getreide mit einem MC von 28 % sicher in einstufigen Niedertemperaturtrocknern getrocknet werden kann, wenn die Schütttiefe auf 2 m begrenzt ist und die Luftgeschwindigkeit mindestens 0,1 m/s beträgt. In den meisten Entwicklungsländern, in denen es immer noch häufig zu Stromausfällen kommt, stellt es jedoch ein erhebliches Risiko dar, Getreide mit hohem Feuchtigkeitsgehalt in großen Mengen zu transportieren, ohne dass eine Notstromversorgung für den Betrieb der Ventilatoren vorhanden ist.

Zeitpunkt der Veröffentlichung: 16. Mai 2024